| ← Март 2004 → | ||||||

|

1

|

2

|

4

|

5

|

6

|

7

|

|

|---|---|---|---|---|---|---|

|

8

|

9

|

10

|

11

|

12

|

13

|

14

|

|

15

|

16

|

17

|

19

|

20

|

21

|

|

|

22

|

23

|

24

|

26

|

27

|

28

|

|

|

29

|

30

|

31

|

||||

За последние 60 дней ни разу не выходила

Сайт рассылки:

http://www.allbeton.ru/

Открыта:

27-12-2002

Адрес

автора: home.build.penobeton-owner@subscribe.ru

Статистика

-1 за неделю

Все о пенобетоне – 14-й выпуск.

| Информационный Канал Subscribe.Ru |

Рассылка "Пенобетон - всё о пенобетоне и бетоне" – 14-й выпуск.

(Все права защищены, публикация данной информации в любом виде, без разрешения владельцев запрещена. С предложениями обращаться ibeton@mail.ru)Сайт рассылки - Пенобетон - оборудование для производства пенобетона, обучение на производстве, технология.

Оптимизация технологического регламента изготовления пенобетонов.

Часть 3. Модификация заполнителей.

Очень бурный интерес, вызывает модификация бетонов всяческими активирующими способами. Это и понятно – народ жаждет чуда. В душе всегда остается место вере в него. И как только появляется малейшая возможность – мы стройными рядами выстраиваемся за очередным мессией.

В бетоноведении подобным чудом можно смело назвать механохимию. Но если провести аллегорические сравнения, то любые способы активации – всего лишь красивая крыша для здания, именуемого “традиционное бетоноведение”. И если фундамент гнилой, а стены кривые – как его не украшай, - всё равно рухнет.

Даже элементарное соблюдение некоторых бетоноведческих постулатов способно само по себе сотворить чудо. Безо всякой химии, механохимии и прочей алхимии. Просто знать и соблюдать. Одним из таких фундаментальнейших постулатов является подбор заполнителей.

Для пенобетонов проблема заполнителей, на первый взгляд, кажется, достаточно простой – песок он и в Африке песок, чего его, мол, там подбирать, а тем более модифицировать. Попробуем всё же подойти к проблеме с научной точки зрения.

3.1 Микроструктура порового пространства ячеистых бетонов

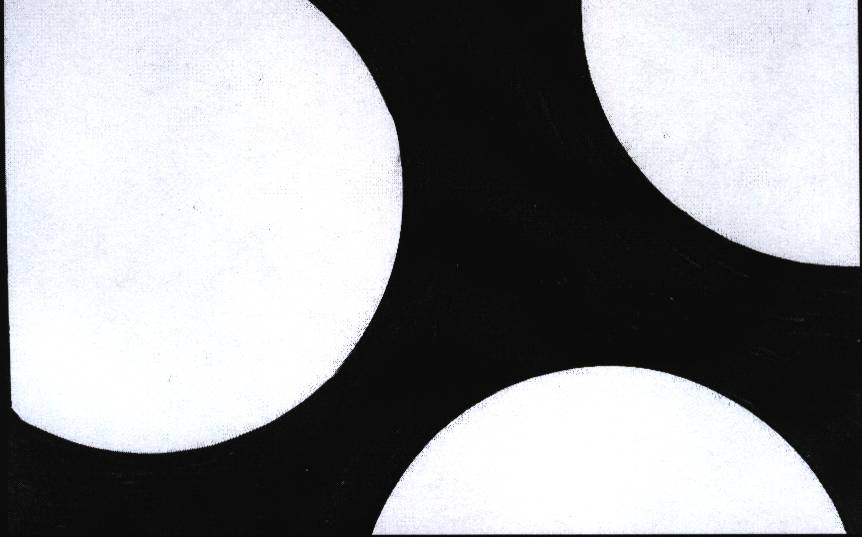

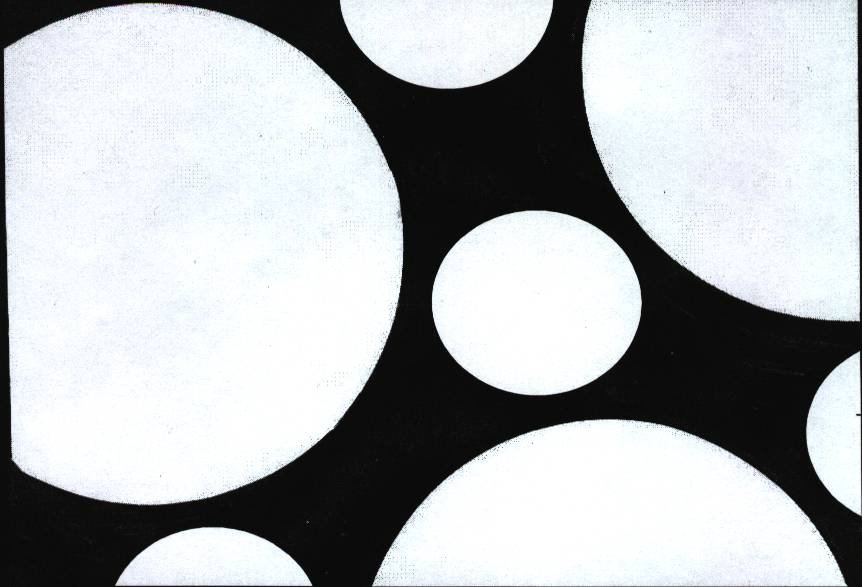

сли рассмотреть снимок среза структуры ячеистого бетона сделанный под микроскопом можно увидеть (см. рис.1), что воздушные пузырьки примерно одинакового размера (показано белым цветом) разделены прослойками цементного камня (черный цвет). И чем менее плотен ячеистый бетон, тем черного на снимке меньше. Соответственно прочность также уменьшается. На определённом этапе воздушных пузырьков становится настолько много, что они уже начинают теснить друг друга и сливаться вместе. С этого момента прочность пенобетона начинает катастрофически падать.

Рис.1 Микрофотография микроструктуры ячеистого бетона на чистом цементе

белый цвет – воздушные пузырьки

черный цвет – цементный клей

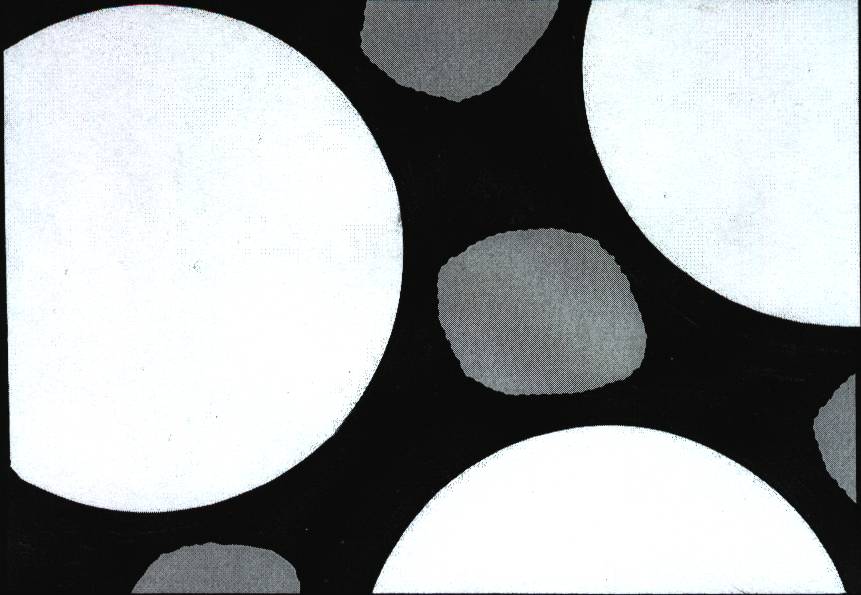

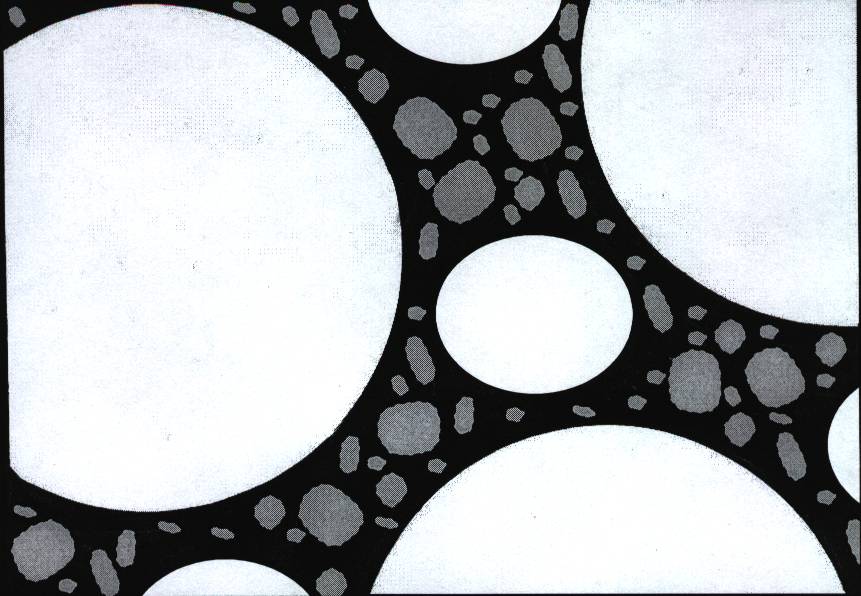

В простейшем случае, все прослойки между воздушными пузырьками можно создать, ограничившись только цементом и водой. Так обычно и поступают, когда изготавливают теплоизоляционные материалы низкой плотности. И сразу же автоматически сталкиваются с усадкой обусловленной множеством причин (подробней об этом в другой рассылке). Все проблемы усадки цементного камня можно вылечить кардинально – уменьшением количества цемента. Меньше цемента – меньше проблем с его усадкой. Заменить “недостающее” количество цементного камня можно каким либо заполнителем, песком, например (см. рис. 2).

Рис.2 Микрофотография микроструктуры ячеистого бетона на цементе с заполнителем.

белый цвет – воздушные пузырьки

черный цвет – цементный клей

серый цвет – инертный заполнитель

Как видим, черного осталось еще достаточно. Хотелось бы и его, по возможности, заполнить. В этом нам помогут частички более мелкого заполнителя (см. рис. 3). Укладываясь между воздушными пузырьками и более крупными зернами, они еще более уменьшают количество потребного цементного клея, а, соответственно, ещё сильней снижают возможные усадочные явления.

Песок имеет аномальную зависимость плотности от влажности. Пик аномалии находится на уровне 5-7% влажности. Этой влажности, обычно, соответствует свежеотгруженный песок – так называемой “карьерной влажности”. В процессе хранения возможно как высушивание, так и увлажнение песка. Насыпная плотность его при этом изменяется в соответствии с Графиком 1

График 1

Степень важности правильного понимания этого незатейливого, но с подвохом, графика проиллюстрирую простым примером, взятым из жизни.

Итак, при запуске производства и отработке технологии воспользовались следующей базовой рецептурой приготовления пенобетона:

- цемента – 350 кг

- песка – 420 кг

(остальные ингредиенты умышленно упущены).

Запуск производства и отработка технологического регламента проводились летом. Песок использовался карьерный, привезенный самосвалом. Полученные результаты производителя удовлетворили, он принял данную рецептуру как базовую и успешно на ней отработал всё лето. В процессе работы техпроцесс был модифицирован в сторону упрощения – обременительное и хлопотное весовое дозирование заменили на простое, “доходчивое” и понятное рабочим объёмное дозирование – ведрами.

С похолоданием основное производство было приостановлено. Но, пользуясь тем, что зимой машина песка стоит гораздо дешевле, чем летом, песок при каждом удобном случае продолжали завозить. Пока в цехе было место – его сваливали туда, потом на улицу, под открытое небо. С потеплением начали запускать производство – прошлогоднего качества получить, никак не удается. Поочерёдно грешили на цемент, пенообразователь, плохой ускоритель, сильно хлорированную воду, пьяных рабочих, мокрый песок (с улицы), сухой песок (из цеха), происки конкурентов, “…ещё холодно” и т.д.

Ларчик открывался просто. При отработке регламента использовался песок карьерной влажности. Летом она как раз и составляет примерно 5 – 7 % - на пике кривой (см. график 1). Переход на объёмное дозирование никак не сказался на рецептуре, пока использовали свежезавезенный песок. Но когда стали применять заранее заготовленный, объёмное дозирование уже не стало соответствовать весовому! В помещении песок подсох, на улице – подмок. И в том и в другом случае его насыпная плотность значительно изменилась, что и явилось первопричиной появления брака.

Контрольное взвешивание показало, что в связи с изменением влажности песка, его объёмное дозирование в реальности давало следующие цифры:

- цемента – 350 кг

- песка – 505 кг

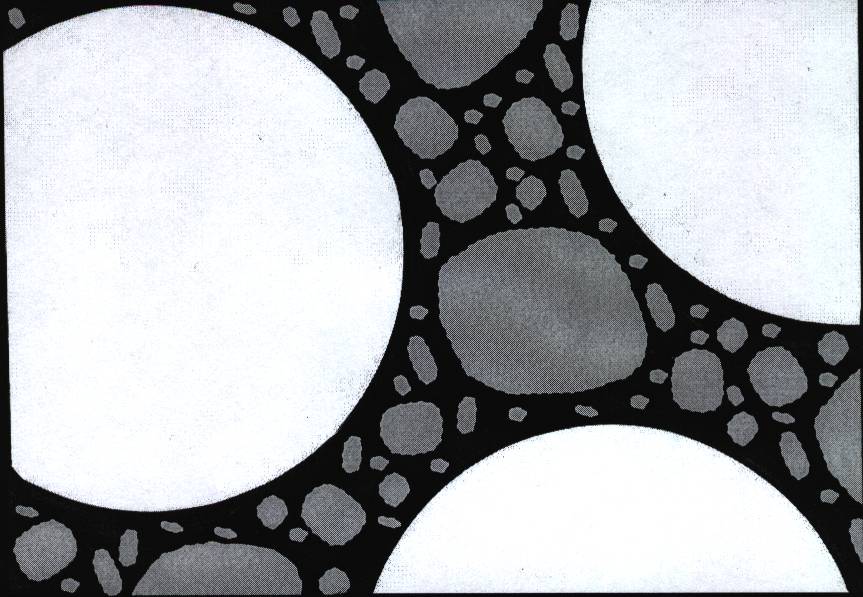

Рис.3 Микрофотография микроструктуры ячеистого бетона на цементе с заполнителем.

белый цвет – воздушные пузырьки

черный цвет – цементный клей

серый цвет – инертный заполнитель

3.2 Физические основы модификации заполнителей

Внимательно рассматривая рис.3, можно заметить, что в отдельных местах песчинки почти соприкасаются – прослойка цементного теста между ними минимальна. В других местах все наоборот. А есть ли некий оптимум толщины этой прослойки? Что лучше более тонкая или более толстая прослойка?

Рассматривая проблему прочности любых бетонов, хоть тяжёлых, хоть лёгких, хоть ячеистых, следует учитывать, что все они сжимающие усилия выдерживают гораздо лучше, чем растягивающие. Разница почти в 10 раз. Поэтому, стремясь увеличить прочность бетона вообще, главный акцент всегда делается на увеличение его сопротивляемости растягивающим усилиям. Есть целое направление в бетоноведении, через призму напряженно-деформированного состояния, рассматривающее проблему прочности бетона. Проведенными исследованиями установлено, что на увеличение концентрации растягивающих напряжений в теле бетона существенно влияют два критерия: соотношение модулей упругости заполнителя и цементной матрицы и толщина прослойки цементной матрицы, разделяющей зерна заполнителя.

3.2.1 Влияние соотношения модулей упругости заполнителей и цементной матрицы на прочность бетонов.

Для тяжелых бетонов соотношение модулей упругости заполнителя и матрицы (Ез/Ем) должно быть в районе 2 – 3. Поэтому максимальная прочность таких бетонов достижима только в случае применения прочных и плотных заполнителей типа гранитов. Если использовать не только гранитный щебень, но и отсевы его дробления – гранитный песок, вместо обычного песка, то можно получить максимально возможную для этого класса бетонов прочность.

Для легких бетонов соотношение (Ез/Ем) = 0.7 – 0.8. Поэтому максимально возможная прочность достижима на менее плотном заполнителе – керамзите, топливных и доменных шлаках, аглопорите, вспученном перлите и т.д.

Отдельно, как крайний случай, следует рассматривать легкие бетоны на очень легких заполнителях ( (Ез/Ем) < 0.7 ). Дешевизна и доступность этих материалов, являются объективной предпосылкой их использования, даже в ущерб прочностным показателям. В своё время огромное распространение получили так называемые органо- бетоны – разновидность лёгких бетонов, в которых в качестве заполнителя использовались различные органические отходы – в основном древесные опилки. На местах, особенно сразу после войны, не гнушались и уж совсем местными материалами – соломой, кострой, камышом и т.д. В настоящий момент наблюдается некий ренессанс органо- бетонов – их всё чаще и чаще стали рассматривать как дешевую, надежную и не капризную в производстве, альтернативу ячеистым бетонам. Попытки подменить копеечные органические заполнители современными материалами, более эффективными, но, соответственно, и более дорогими пока не нашли должного распространения. И корни проблемы не только в их более высокой стоимости.

Типичный представитель современных легких заполнителей - вспученный пенополистирол, являясь по физической природе лёгким заполнителем, из-за своей очень малой плотности, фактически ограничивается формированием макро пустотности. Никакого вклада в улучшение прочностных характеристик он практически не вносит. Для него соотношение (Ез/Ем) близко к нулю – это гораздо хуже, чем даже у лёгкого бетона на основе камыша.

3.2.2 Влияние толщины прослойки цементной матрицы, разделяющей зёрна заполнителя на прочность бетонов.

При изучении напряжённо-деформированного состояния на микроуровне толщину пленки цементного клея, разделяющего зерна заполнителей варьировали в пределах от 0.01 до 0.05 мм. Экспериментально было установлено, что начальное трещинообразование в цементном камне с толщиной плёнки 0.05 мм происходит при нагрузках в 2 раза меньших, чем при толщине 0.01 мм. Иными словами, чем тоньше прослойка, - тем бетон прочней.

Усадка чистого цементного камня при его твердении достигает 1 – 3 мм/м. Из-за неравномерности усадочных деформаций, в теле цементного камня возникают огромные внутренние напряжения, проявляющиеся в форме трещин и микротрещин. Помимо того, что заполнитель воспринимает часть этих усадочных деформаций, его правильный подбор позволяет уменьшить и количество цемента, собственно и порождающего усадочные явления.

На этих простых выводах и строится вся стратегия подбора заполнителей для бетона – скомпоновать их таким образом, чтобы обеспечить минимально возможную пустотность, а соответственно израсходовать минимальное количество цементного клея. Если учесть, что эти устремления созвучны и с критериями экономического порядка, понятно, почему гранулометрии заполнителей бетоноведение уделяется столь пристальное внимание, рассматривая её как один из фундаментальнейших постулатов.

3.3 Физические основы формирования пустотности цементной матрицы.

Если зёрна заполнителя имеют примерно одинаковые геометрические размеры, то объём образующихся пустот не зависит от абсолютного размера зёрен. Хоть крупные зерна укладывай, хоть мелкие, - если все они одинакового размера, - пустотность тоже будет примерно равной. Это правило имеет строгое математическое объяснение, с которым можно более детально ознакомится в специализированной литературе.

Образовавшиеся пустоты нужно заполнить более мелким заполнителем. А оставшиеся пустоты – еще более мелким.

Исходя опять же из голой математики, если мы смешиваем зерна двух фракций, наименьшую пустотность можно получить, когда размеры фракций различаются в 6.5 раза. При изготовлении сухих строительных смесей так и делают – песок рассеивают на несколько фракций. Затем их смешивают в определенной пропорции назад. Подобная модификация заполнителей дорога и хлопотна, её уместно проводить только в исключительных случаях.

В производственной практике наибольшее распространение получили заполнители, с так называемым, непрерывным зерновым составом – природные пески типичный их представитель. В обобщенном виде соотношение зерен разных фракций описывается показателем, называемым модуль крупности – Мкр. Любая строительная лаборатория в течение нескольких часов способна определить Мкр и дать соответствующее заключение о пригодности данного песка для тех или иных работ. Обычно природные пески относятся к категории мелких, для производства тяжёлых бетонов их приходится искусственно обогащать, добавляя более крупные зёрна.

Целые страны имеют мелкие пески, которые для нужд производства тяжёлых бетонов приходится обогащать – Украина, например. Для ячеистых бетонов, а особенно для пенобетонов, ситуация с грамотным подбором гранулометрии заполнителей на порядок сложней общепринятой методологии.

Если принять, воздушные пузырьки диаметром около 1 мм за самую крупную фракцию, элементарный расчет показывает, что следующая фракция должна быть в пределах 0.15 мм, а еще более мелкая – 0.02 мм.

3.4 Вредные примеси в песке

Обыкновенный песок при всей очевидной простоте скрывает в себе множество секретов. И главные из них, после оптимизации гранулометрии конечно, - вредные примеси и их влияние на бетон. Особенно это утверждение важно для пенобетонов – на плохом песке получить качественную продукцию невозможно принципиально.

Очень важно, чтобы в песке отсутствовали органические примеси и особенно гуминовые кислоты. Они являются очень сильными замедлителями схватывания и твердения цемента. Как уберечься от этой напасти? – Достаточно просто – не использовать песок, загрязненный грунтом или грунтовыми водами: – если вам привезли песок вперемешку со вскрышным грунтом, для производства пенобетона он не годится.

Все природные пески загрязнены примесями ультрамелких частиц – пылевидных, илистых или глинистых. Карьерный песок, к тому же, обязательно имеет в своем составе и включения глины – так называемая “глина в комках”. Производственники очень часто закрывают глаза на эти примеси – дескать, их всего несколько процентов. И, тем не менее, ультрамелкие, особенно глинистые частицы способны даже в малых количествах значительно снизить прочность изделий.

Если взять одинаковый объём, скажем, 1 литр, заполнителей различных фракций, и измерить их удельную поверхность, то ясно видно (см. Таблица 1), что чем меньше частицы, тем их удельная поверхность выше. Для глинистых частиц она уже практически приближается к аналогичным показателям цемента.

Таблица 1

|

Фракция заполнителя |

Удельная поверхность, м2/л абсолютного объёма |

|

0.6 – 0.3 мм |

13 |

|

0.3 – 0.15 мм |

27 |

|

Менее 0.15 мм |

80 |

|

Пылевидные частицы |

160 |

|

Илистые частицы |

220 |

|

Глинистые частицы |

2400 |

|

Цемент (для сравнения) |

3000 |

Если учесть, что из условий обеспечения максимальной прочности, каждая частичка заполнителя, должна быть покрыта оболочкой цементного клея, получается что на “обволакивание” ультрамелких частиц потребуется гораздо больше цемента, чем на крупные частицы, занимающие аналогичный объём. Всего несколько процентов глины в песке бесполезно “нейтрализуют” на свое склеивание столько-же цемента, сколько и весь оставшийся песок!!!

Кроме того, глинистые примеси существуют и в форме тончайших плёнок, обволакивающих зерна песка. Такая прослойка существенно, на 30 – 50%, снижает прочность сцепления (адгезию) заполнителей с цементным камнем.

Кроме того, иногда в песке присутствуют и иные вредные примеси – сернистые и сернокислые соединения, слюда, аморфные модификации кремнезёма. Последние вообще очень опасны для пенобетонов, т.к. они способны вступать в прямую химическую реакцию с щелочами и образовывать вещества вызывающие растрескивание цементной матрицы. Ситуацию усугубляет и то, что именно пенобетонная технология по самой своей сути способствует привнесению щёлочей извне – с тонкомолотыми высокомарочными цементами, пенообразователями, ускорителями и пластификаторами.

3.5 Изменение насыпной плотности песка от влажности.

В промышленном производстве строительных изделий практически всегда используется весовое дозирование компонентов. Пенобетонщики, особенно начинающие, в целях удешевления и упрощения процесса производства, как правило, применяют объёмное дозирование. Единицей меры в лучшем случае выступает ведро, а обычно - лопата. Рабочий “мечет” в смеситель положенное число лопат песка, несколько вёдер цемента – на этом стадия дозирования считается законченной. За ней обычно наступает стадия абсолютно непонятных проблем со “скачущими” характеристиками получаемой продукции. Винят плохой цемент, отвратительный пенообразователь, гадостную воду и т.д. Хотя зачастую первопричина лежит именно в неправильном подходе к дозированию компонентов.

3.6 Методы модификации заполнителей.

При всей кажущейся простоте вопроса, именно из-за его кажущейся малозначимости, модификация заполнителей рассматривается пенобетонщиками, обычно, в самую последнюю очередь. Хотя при грамотном подходе можно получить эффект намного больший, чем от любого химиченья-алхимиченья. Причем гораздо дешевле и наверняка!

3.6.1 Модификация песка рассевом на фракции.

Это, наверное, самое плохое решение применительно к технологии производства пенобетона. Традиционно рассев песка на фракции применяется в технологии тяжелых бетонов и растворов для вычленения излишка мелкой фракции и глинистых частиц. В нашем случае, наоборот, требуется вычленить крупную фракцию – всё, что крупней 0.15 мм желательно убрать, а оставшееся тоже рассеять и заново смешать в нужных пропорциях. Подобными манипуляциями нужную нам мелкую фракцию мы настолько искусственно обогатим глинистыми частицами, что заполнитель станет абсолютно непригоден для пенобетона. Кроме того, любой рассев заведомо предполагает, что песок предварительно будет высушен – иначе просто не сеется, а это дополнительные энергозатраты.

3.6.2 Модификация песка гидроклассификацией

Песок можно разделить на фракции и путём гидравлической классификации. Этот способ обычно применяется как сопутствующий при гидроклассификации песчано-гравийных смесей. В качестве самостоятельного метода его следует при малейшей на то технической возможности применять для удаления их карьерного песка ультрамелких частиц – илистых и глинистых. Мытый (промытый, речной) пески за счет малого количества в них ультрамелкого наполнителя способствуют значительному увеличению прочности тяжелых бетонов. В пенобетонах речные пески позволяют уменьшить расход цемента и уменьшить усадочные явления.

3.6.3 Модификация песка измельчением

Если песок подвергнуть измельчению в шаровых или вибромельницах, его характеристики многократно улучшаются. Размол крупных фракций уменьшает процентное содержание в массе ультрамелких и глинистых частиц. Кроме того, в процессе помола с зерен песка отдираются загрязняющие окисные и глинистые плёнки – он становится более реакционноспособным. Совместный помол с вяжущим облегчает домол последнего. В этом случае зерна цемента выполняют также и функции мелющего тела. Кроме того, совместный помол гомогенизирует смесь, а в отдельных случаях и способствует протеканию гидросиликатного твердения даже при атмосферных условиях за счет механохимической активации продуктов помола.

Этот способ нашел наибольшее применение в промышленных условиях.

3.6.4 Модификация песка обогащением мелкой фракцией

Из всех способов этот наиболее прост и дешев. Его суть заключается в том, чтобы обогатить песок фракциями менее 0.1 мм, но при этом это не должны быть глинистые частицы. Для этих целей наиболее подходит зола-унос тепловых электростанций. В основном она состоит из фракций размерностью 0.06 – 0.02 мм, очень дёшева и обладает, к тому же, некоторыми вяжущими свойствами. Основной недостаток золы – наличие пережженных окисей кальция и магния. Они очень медленно гасятся, как правило, будучи уже в составе изделия – пенобетон “пучит”, он через время буквально рассыпается в пыль. Поэтому перед применением, свежей золе-уносу нужно обязательно дать несколько месяцев вылежаться во влажном состоянии.

Если поблизости нет тепловой электростанции, и Вы не знаете где эту золу взять – смело отправляйтесь на ближайший асфальтовый завод – её повсеместно добавляют в асфальт.

3.6.5 Химические способы модификации мелкого заполнителя

Этот способ самый экзотический и самый “засекреченный”. Он передаётся от отца к сыну вот уже лет 80, с момента начала производства пенобетона. Его суть с химической точки зрения очень проста, а натурная реализация элементарна, поэтому остановлюсь на этом способе поподробней.

В гравитационный смеситель (вращающаяся груша) засыпается песок. Ось вращения смесителя устанавливается горизонтально с небольшим возвышением. В горловину постоянно направлена струя воды из шланга.

В процессе вращения смесителя, песок всё время перемешивается и хорошо промывается от ультрамелких включений, а излишки воды перетекают через край горловины и отводятся в сторону по специальному водоотводящему жёлобу. Окончание промывки хорошо заметно – вода пойдет чистая.

Небольшим наклоном груши смесителя излишки воды сливаются, и…. начинается таинство. В смеситель приливается несколько кружек некой таинственной жидкости и перемешивание возобновляется. Через время туда же засыпается некоторое количество золы-уноса, а еще через время полученная шихта вываливается. Всё.

Что это за таинственная жидкость? – соляная кислота, продаётся в хозяйственных магазинах как средство для чистки унитазов. Зачем она нужна?

Помимо глины имеющейся в песке в свободном состоянии, и которую можно удалить отмучиванием в водном потоке, не меньший вред доставляют глина и окисные плёнки, покрывающие зерна песка. Тончайшая пленка, по сути, изолирует окись кремния, из которой состоит песок, от сцепления с цементным камнем. Её удаление сразу, чуть ли не в половину, увеличивает силы этого сцепления, а, следовательно, и прочность. Соляная кислота способствует растворению этих пленок.

Известь получают из известняка или мела в процессе обжига при температуре 700-800 оС. Если температура в печи будет больше, получается так называемый “пережог”. Если обычная известь гасится в течении нескольких минут, то у “пережога” этот процесс растягивается на месяцы. И если крупинка такой пережжённой извести попадет в составе штукатурки на стену – через несколько месяцев в этом месте вы получите так называемый “дутик”, а штукатуры огромнейшие неприятности.

Сгорающее в печи топливо развивает гораздо более высокие температуры. Находящаяся в золе-уносе известь вся пережженная! Попадая в состав пенобетона миллионы таких “дутиков” разорвут его в порошок. Значит нужно, чтобы содержащаяся в золе-уносе пережженная известь прогасилась до её попадания в состав пенобетона. Простейший способ – увлажнить её и оставить на несколько месяцев в покое – само пройдет. Но можно поступить хитрее. Пусть эту известь загасит соляная кислота – у неё это получается гораздо быстрей и лучше, чем у простой воды. К тому же в результате подобной химической реакции образуется хлористый кальций – самый эффективный ускоритель схватывания и твердения цемента!

Остатки кислоты, на нейтрализацию которой не хватило известняковых примесей в песке и извести в золе-уносе пусть остаются. Будучи введенными, в составе песчано-зольной шихты в состав пенобетона, они вступят в реакцию с цементом, опять же с образованием хлористого кальция! Причем эффективность такого “свежеобразованного” хлористого кальция гораздо выше обычного. В этом случае он способен на более жесткое воздействие на кинетику схватывания и набора прочности цементом. Для традиционного тяжелого бетона подобная “крутизна” излишня и даже вредна, а вот для пенобетонов – в самый раз.

(Химико-технологические и рецептурные расчеты данного процесса, а также конфликт между кислыми ускорителями и пенообразователями, застабилизированными природными коллагенами и жирными кислотами будет рассмотрен позднее.)

3.7 Модификация заполнителей по правилу ТРИЗ

В теории изобретательства существует так называемая ТРИЗ (Теория Решения Изобретательских Задач). Один из способов решения проблемы заполнителей, подсказанный ТРИЗ, гласит: - “ Убери проблему вообще, и тогда она не будет тебе мешать”.

Но для начала давайте определимся, какая проблема в модификации заполнителей у нас имеется?

Самая главная они, эти самые заполнители, и есть. Вот если бы без них можно было бы обойтись, но чтобы “что-то” исполнило главную их функцию – сэкономило цементный клей.

- Так пусть воздушный пузырёк и исполнит роль заполнителя!, заодно и плотность пенобетона снизим.

- А как получить пузырьки разных размеров? – ведь в пене они стремятся уравняться, таковы физические законы.

Выход в получении пор разного размера (двумодальная пористость – см. предыдущие рассылки) один – механизм их образования должен быть разным и к тому же, разнесённым во времени. Реализовать этот механизм можно в пено-газо-бетонах. Малые поры образуются в процессе перемешивания цементного раствора в присутствии пенообразователя за счет воздухововлечения. Большие поры образуются в процессе газовыделения от находящейся в растворе алюминиевой пудры (см. Рис. 4).

Рис.4 Микрофотография микроструктуры ячеистого пенно-газо-бетона.

белый цвет – воздушные пузырьки

крупные пузырьки – от алюминиевой пудры

мелкие пузырьки – от пенообразователя

черный цвет – цементный клей

А если и далее модифицировать процесс. Добавить к вышеприведенному эффекту еще и мелкий заполнитель. Причем это уже должен быть совсем мелкий заполнитель – обычный песок для этого не годится, - вот зола-унос будет в самый раз. В результате получаем пено-газо-золо-бетон (см. Рис. 5)

Рис.5 Микрофотография микроструктуры ячеистого пенно-газо-золо-бетона.

белый цвет – воздушные пузырьки

крупные пузырьки – от алюминиевой пудры

мелкие пузырьки – от пенообразователя

черный цвет – цементный клей

серый цвет – инертный заполнитель – зола-унос.

Остается последний вопрос - как разнести процесс пенообразования и газообразования во времени. Оригинальное решение было найдено ещё в 60-х. Оно обыгрывает тот факт, что алюминиевая пудра выделяет водород, формирующий крупные поры, хоть и много (из 1 гр. пудры получается примерно 1.2 литра водорода) но уж очень медленно – около часа. Это серьёзно осложняет производство газосиликатов – приходится долго ждать, пока смесь “поднимется”. Ученые и тут обратили минус в плюс.

Пусть, рассудили они, в один смеситель сразу загружаются цемент, вода, пенообразователь и алюминиевая пудра. В процессе скоростного перемешивания, смесь будет насыщаться микропузырьками вовлеченного воздуха, а алюминиевая пудра, за счет своей “медлительности”, еще даже и не подумает вступать в реакцию. После того как поризованная смесь уже разлита по формам, они подвергаются интенсивной вибрации. Вибрация мгновенно “пробуждает” алюминиевую пудру и выделяющийся водород насыщает массу теперь уже крупными пузырьками.

Полученный строительный материал получил название вибровспученный пено-газо-золо-бетон.

Как частный случай, абсолютно полностью подтверждающий справедливость выше приведенных рассуждений, следует рассматривать пенополистирол-бетон. Являясь по своей физической сути легким бетоном (вспученный пенополистирол в нём выполняет функции лёгкого заполнителя), по теплофизическим характеристикам он примерно соответствует ячеистым бетонам аналогичной плотности. Но его прочностные характеристики, и особенно трещиностойкость, намного лучше. А почему? – А в первую очередь потому, что в нём реализована двумодальная пористость – крупные поры формируют шарики вспененного полистирола, а мелкие – микропена от введенного пенообразователя. И правильней его, всё-таки, следовало бы называть поризованный-пенополистирол-бетон. Путаницу усугубляет и терминологическая неразбериха - добавки ПАВ, которые почему-то вместо традиционного и понятного названия – пенообразователь, получили торговое название адгезивы. Хотя подобный способ облегчения вымешивания лёгкого заполнителя за счет понижения плотности бетонной матрицы путём микропенообразования в присутствии ПАВ давно и успешно используется в других технологиях лёгких бетонов, в частности в керамзитобетоне.

Использованная литература.

1. Ахвердов И.Н. Основы физики бетона, 1981 г.

2. Баженов Ю.М. Технология бетона. 1987 г.

3. Вагнер Г.Р. Физико-химия активации цементных дисперсий, 1980 г.

4. Вибровспученный газобетон. Изготовление, макроструктура и технические свойства, 1962 г.

5. Гусев Б.В., Зазимко В.Г. Вибрационная технология бетона

6. Гусев Н.М., Климов П.П. Строительная физика, 1965 г.

7. Зазимко В.Г. Оптимизация свойств строительных материалов. 1981 г.

8. Изготовление ячеистых бетонов методом вибровспучивания, 1961 г.

9. Кривицкий М.Я., Волосов Н.С. Заводское изготовление изделий из пенобетона и пеносиликата, 1958 г.

10.Меркин А.П., Левин С.Н. Производство изделий из ячеистого силикатного бетона методом вибровспучивания, 1960 г.

11.Москвин В.М. Добавки – ускорители твердения бетона, 1937 г.

12Новиков Б.А. Причины неоднородности ячеистых бетонов по объемному весу// Строительные материалы №11, 1962 г.

13.Справочник по бетонам и растворам. 1979 г.

14.Справочник работника строительной лаборатории завода ЖБИ,1980 г.

При подготовке выпусков рассылки “Все о пенобетоне” используются только источники открытой печати и патентная литература бывшего СССР. Вся литература, на которую ссылается автор, имеется у него в наличии. Любые обвинения в нарушении нынешнего патентного законодательства и законов по охране авторских прав являются юридически несостоятельны.

Дата последней редакции 01.03.2004 - 28705 знака

Чертежей схем и графиков – 6 шт.

Библиография – 14 наименований

Сергей Ружинский, Харьков, Городок

E-mail: ryginski@aport.ru

Copyright 1999-2004 ООО Эльдорадо. Все права защищены.

www.ibeton.ru

| http://subscribe.ru/

E-mail: ask@subscribe.ru |

Отписаться

Убрать рекламу |

| В избранное | ||