| ← Февраль 2008 → | ||||||

|

1

|

2

|

3

|

||||

|---|---|---|---|---|---|---|

|

4

|

6

|

7

|

8

|

9

|

10

|

|

|

11

|

12

|

14

|

15

|

16

|

17

|

|

|

18

|

19

|

20

|

21

|

22

|

23

|

24

|

|

25

|

26

|

28

|

29

|

|||

За последние 60 дней ни разу не выходила

Сайт рассылки:

http://www.allbeton.ru/

Открыта:

27-12-2002

Адрес

автора: home.build.penobeton-owner@subscribe.ru

Статистика

-1 за неделю

Популярное бетоноведение - 79-й выпуск Применение фиброволокна. Гранулометрия.

|

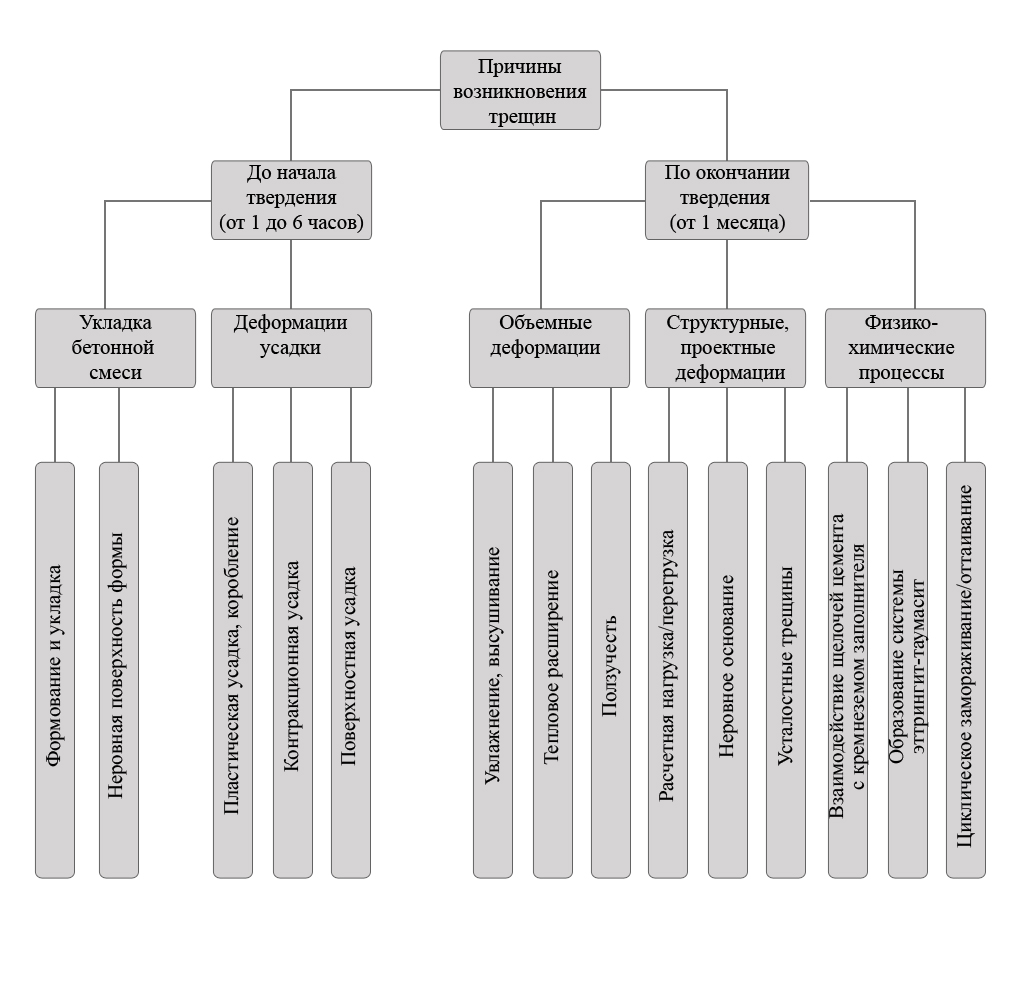

Улучшение качества бетона на основе использования смешанных видов волоконС. М. Базанов, М. В. Торопова Рассматривается технология повышения прочности бетона. Трещины представляют собой структурные дефекты бетонных изделий и делятся на два типа: технологические и силовые. Первые, размеры которых не превышают диаметра частиц заполнителя, а их длина составляет несколько микрон (1–5 нм), — в основном микротрещины и поры в матрице, трещины и полости на границе крупного заполнителя и матрицы, возникающие в процессе изготовления конструкции. Они преимущественно располагаются в одном направлении, что приводит к существенному отличию механических свойств бетона вдоль и перпендикулярно к слоям бетонирования. Вторые, макротрещины, являющиеся результатом соединения микротрещин, представляют собой большие разрывы. Длина этих трещин может быть такой, что они проходят по всему поперечному разрезу образца — так называемые сквозные трещины, которые возникают в процессе эксплуатации конструкции. Силовые трещины обычно равномерно ориентированы, что приводит к изменению физико-механических характеристик по разным направлениям — анизотропии свойств. Наконец, в структуре бетона присутствуют магистральные трещины, характеризующие разрушение всей конструкции в целом или отдельных ее частей. Магистральные трещины относятся к мегатрещинам [2]. Производство и эксплуатация бетонных сооружений сопровождаются трещинообразованием, обусловленным комплексом причин (рис. 1). Трещины, деформации или разрушения могут быть вызваны ударными, вибрационными, другими динамическими нагрузками; упущениями в расчетах и армировании; использованием некачественных материалов; нарушениями режимов тепловой обработки и технологии монтажа; разнородностью прочности, упругости и жесткости используемых материалов; потерей прочности основания. Каждый из этих факторов наиболее интенсивно проявляется на разных этапах твердения бетона, и поэтому их влияние на долговечность бетонных элементов неодинаково. Наибольшую роль играют деформации, происходящие в затвердевшем бетоне, причем основная доля приходится на те из них, которые связаны с растягивающими или изгибающими нагрузками, внутренними напряжениями при циклическом замораживании и оттаивании, воздействием внешней среды, коррозионными процессами. Развитие дефектов с течением времени существенно сказывается на напряженно-деформированном состоянии элементов конструкций. Предупредить все вышеназванные причины трещинообразования в бетоне или снизить степень их влияния на свойства материала можно применением дисперсно-армированных бетонов. Применение такого композита позволяет успешно решить ряд специализированных задач: усиление мостовых конструкций, взлетно-посадочных полос, промышленных бетонных полов, созданию солнцезащитных экранов, декоративных элементов и др.

Рис. 1. Виды трещин и причины их возникновения “Без фибры жизни нет” — такой девиз выбрали организаторы международного симпозиума “Дисперсное армирование в строительных конструкциях” (2006). Волокна далеко не новый вид строительного материала. Наиболее древние жилища — землянки и хижины — возводились с использованием ивовых прутьев, а в жарких краях — например, из магнолии. Скат кровли покрывали травяной настилкой и засыпáли землей слоем до 60 см. В Древнем Египте и на Востоке использовали саман — рубленую солому, чаще ржаную, запрессованную в глину. В Римской империи пользовались терракотовыми кирпичами и черепицей, а также шерстью животных, вводя ее в строительные растворы. Первые попытки армирования бетона стальными волокнами осуществил француз Жан Луи Ламбо. В 1855 г. он изготовил лодку длиной 3,5 м из цементного раствора, армированного несколькими слоями стальной тканой сетки. Позднее стали применять стеклофибробетон, состоящий из определенным образом ориентированного стеклянного волокна, стеклянных сеток или тканей, соединенных цементным раствором. Результаты исследования этого материала были опубликованы в работах Дж. Ромуальди (США) и братьев Бирюковичей (СССР): его плотность в 2 раза ниже, чем алюминия, и в 5 раз ниже, чем стали [1]. Из-за особенности свойств стеклофибробетон был использован при возведении ряда ответственных сооружений. Дисперсно-армированный бетон в мостостроении применялся в Берлинском парке (1988) для реконструкции пешеходного двухпролетного моста, а в одном из японских гольф-клубов (1992) — для сооружения вантового моста. В Лос-Анджелесе и Санта-Монике (США), в рамках программы повышения сейсмоустойчивости мостовых конструкций (1993), нашли применение защитные облицовки колонн с использованием матов на основе фибробетона. На сегодняшней день существует несколько видов дисперсно-армированных бетонов, основным признаком классификации которых является физическая природа волокон (табл. 1).

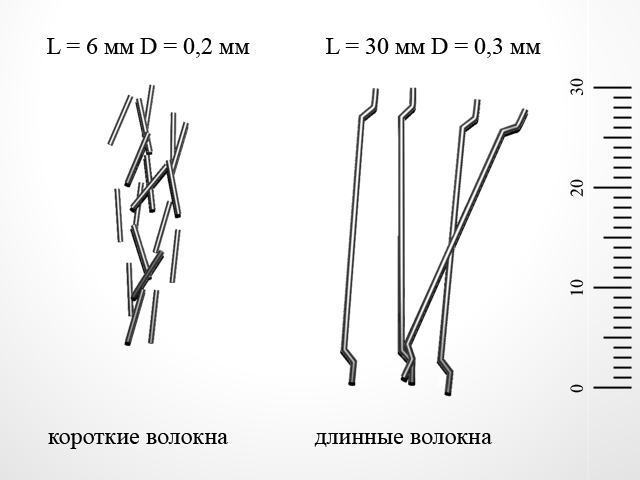

Таблица 1. Классификация дисперсно-армированных бетонов Несмотря на многообразие применяемых в строительстве дисперсно-армированных бетонов, в вопросе предотвращения образования и снижения темпов развития трещин ведущая роль отводится смешанным видам волокон. Существует два научных подхода к данной проблеме. Первый заключается в применении фиброволокон одного вида, но разных размеров. Например, сочетание макро- и микрометаллической фибры различной длины и объемного содержания. Второе направление научных исследований — использование двух и более видов фибры, в частности, смесь стальных и синтетических волокон. Для справки, одни их первых сооружений в Европе, где применялся бетон, упрочненный металлической фиброй из холоднотянутой проволоки, находились в аэропорту Хитроу (Великобритания). Из такого бетона были изготовлены 65-милиметровые панели для парковки автомобилей. Через 5 лет их эксплуатации проводилось обследование конструкций — никаких признаков трещинообразования на плитах не обнаружено. А первые патенты на бетонную смесь с добавками стальных волокон для промышленных бетонных полов были выданы во Франции уже в 1923 г. Нами проведено исследование особенностей механизма образования и развития трещин бетона, содержащего 2 % прямолинейных металлических волокон длиной 6 мм с диаметром 0,2 мм и 1 % металлических волокон с крючками на концах, длина которых 30 мм, а диаметр 0,3 мм (рис. 2). Результаты сопоставлялись с физико-механическими характеристиками бетона, содержащего 2 % короткой стальной фибры, а затем — бетона, содержащего 1 % длинной фибры с крючками на концах (рис. 3). В первой серии образцов (с короткими волокнами) прочность при изгибе составила 26 МПа. Вторая серия образцов (с длинными волокнами) характеризовалась пониженной прочностью при изгибе около 20 МПа, однако их пластичность была лучше. Образцы, изготовленные в комбинации с длинными и короткими стальными волокнами, имели самый высокий показатель прочности при изгибе, достигающий 42 МПа, со значительным увеличением пластичности. Показатели прочности бетона при сжатии во всех трех случаях были примерно одинаковые и составляли от 22 до 26 МПа.

Рис. 2. Длинные и короткие металлические волокна

Рис. 3. Влияние длины волокон на прочность бетона при изгибе Одновременное использование волокон разной длины способствует сокращению количества как микро-, так и макротрещин. Короткие волокна уменьшают количество микротрещин, позволяя избежать значительных дислокаций напряжений. Длинные же волокна, значительно понижающие удобоукладываемость бетонной смеси, необходимы для снижения числа дискретных микротрещин при высоких нагрузках. Причем важно, чтобы объем длинных волокон был меньше по сравнению с объемом коротких. Фибра, содержащаяся в количестве менее 1 %, используется преимущественно для повышения трещиностойкости в плитах дорожных покрытиях, подвергающихся истиранию поверхности и высоким темпам развития усадочных трещин. Присутствие волокон в объеме от 1 до 2 % повышает предел прочности, сопротивление развитию трещин, ударную прочность, что позволяет применять этот композит для торкрет-бетонирования. Высокое содержание фибры более 2 % предназначено для деформационного упрочнения, создания ультрапрочного бетона. Кроме того, направление и однородность распределения волокон в материале дополнительно повышают его эксплуатационную надежность. Бетон, в котором фибра распределена равномерно и выровнена в направлении основных воспринимаемых усилий, наилучшим образом сопротивляется воздействующей нагрузке. В идеале фиброволокна должны находиться в каждой секции структурных элементов, образующих бетон. Более того, они должны располагаться вдоль осей правильной решетки, наподобие треугольной (рис. 4). Продольные оси равны расстоянию S от каждой оси фиброволокна. Таким образом, комбинированное применение волокон разной длины предотвращает развитие процессов трещинообразования, вызванных растягивающими и изгибающими нагрузками.

Рис. 4. Расположение частиц заполнителя между волокнами Сама по себе фибра обладает высокой прочностью при растяжении и повышенным модулем упругости. Коэффициент теплового расширения у нее находится в тех же пределах, что и у цементного камня. Правда приходится констатировать, что фибра способна играть свою роль — приостанавливать развитие волосяных трещин — лишь на расстоянии между отдельными волокнами не более 12 мм (максимальная крупность заполнителя, которую не следует превышать). Для бетона, армированного стальными волокнами различной длины характерна повышенная огнестойкость, низкая ползучесть, а также высокие деформативные характеристики. В целом дисперсное армирование от 1 до 3 % стальных волокон повышает прочность при сжатии до 40 % и прочность при изгибе до 150 %, резко увеличивает сопротивляемость механическим и тепловым ударам, повышает износостойкость. Как уже отмечалось, причиной трещинообразования, а следовательно, и снижения долговечности строительных конструкций является воздействие внешней среды. Вероятность образования трещин в результате изменения объема воды (льда) в процессе циклического замораживания — оттаивания бетонных сооружений очень высока. В неизолированных образцах обычно быстрее всего высыхают и деформируются от усадки наружные слои бетона, что приводит к возникновению напряжений от неравномерной усадки и связанных с ними дополнительных трещин в структуре материала. Поэтому гибридный бетон незаменим в конструкциях, подверженных воздействию переменного уровня морской воды высокой солености. В частности, в порту Монреаля (Канада) в октябре 1995 г. для повышения морозостойкости использовали бетон, содержащий синтетические и стальные волокна. Площадь восстановленных береговых сооружений составила 900 м2. Стоит заметить, что полипропиленовые волокна — наиболее популярный вид синтетических волокон, они химически инертны, гидрофобны и легки. Их использование в объеме менее 0,1 % понижает пластическую усадку в процессе трещинообразования, а следовательно, препятствует растрескиванию материала. Установлено [3], что присутствие полипропиленовой фибры в бетонах и растворах устраняет образование усадочных трещин на раннем этапе на 60–90 % (при применении арматурной сетки — всего на 6 %). Нами проведено исследование бетона, армированного полипропиленовыми и стальными волокнами (табл. 2).

Таблица 2. Характеристика волокон для армирования бетона Как показали результаты исследований, прочность при сжатии исследуемого вида бетона немного выше аналогичного показателя образцов без фибры и только с металлической фиброй, в том числе и на начальной стадии твердения в раннем возрасте 7 сут. Существенное отличие свойств наблюдается после проведения 300 циклов замораживания при температуре –18 C и оттаивания при +18 C. На поверхности обычного бетона по окончании исследования появились крупные трещины длиной от 8 до 25 мм, в некоторых случаях даже откололись небольшие куски образцов. Тогда как армирование двумя видами волокон привело к тому, что поверхность бетонных кубиков со стороной 100 мм была покрыта сетью мелких неглубоких трещин, максимальной длиной 9 мм. Подсчитано наибольшее количество трещин: 37 из них соответствуют дефектам длиной 2–2,5 мм, 20 — 4,5–5 мм. Данный вид дисперсно-армированного бетона обладает высокой долговечностью в условиях пониженных температур, агрессивного воздействия водных растворов, благодаря тому, что на стадии структурообразования происходит перераспределение напряжений при пластической усадке от наиболее опасных зон на весь объем материала; а в процессе эксплуатации — замедление темпов роста трещин, снижение концентрации напряжений в области макродефектов, выравнивание и перераспределение напряжений в структуре бетона между его составляющими. Причиной развития внутренних напряжений, способствующих появлению дефектов, подобных трещинам, может служить и кристаллизация в порах бетона солей, содержащихся в агрессивной среде. Эти процессы значительно ускоряются при попеременном погружении конструкций в раствор соли и высушивании, так как к химическим взаимодействиям агрессивной среды и цементного камня в бетоне добавляются физические процессы кристаллизации продуктов коррозии. Наиболее часто на практике встречается образование кристаллов гипса, когда происходит взаимодействие агрессивной сульфатсодержащей среды с раствором гидроксида кальция, находящегося в поровой жидкости бетона. Кристаллы гипса оседают на стенках пор и капилляров, вызывая тем самым напряжения. Дополнительно они способны инициировать формирование моносульфатной формы гидросульфоалюмината кальция, а также образование эттрингита, стимулируя еще более значительные напряжения. Воздействие влаги в присутствии различных солей активизирует физико-химические взаимодействия фазовых составляющих материала. Такие условия интенсифицируют процессы внутреннего массообмена и способствуют миграции веществ в структуре бетона, что вызывает изменение состава поровой жидкости и уменьшение концентрации водорастворимых щелочей. Это приводит к увеличению концентрации мигрирующих веществ на отдельных участках. Существование таких активных участков обусловливает неравномерность развития напряжений в теле бетона и развитие крупных трещин, устьями которых являются активные участки. Процесс трещинообразования при этом характеризуется быстрым разрушением элементов конструкций. В любом случае кристаллизация, создающая внутренние напряжения, в начале приводит к образованию микротрещин, затем внутри них происходит рост объема экспансивных фаз. В результате расклинивающего действия толщина этих трещин возрастает, увеличивается длина, происходит раскрытие трещин, приводящее к объединению их в макротрещины и, в конечном счете, к разрушению конструкции. В случае применения фибры рост микродефектов на начальном этапе может быть предотвращен или остановлен. В результате конструкция не распадается на куски, сохраняя свою целостность. Таким образом, применение дисперсного армирования позволяет снижать концентрацию напряжений, предотвращать развитие встречных трещин и затруднять процесс трещинообразования. Выбирая типы смешанных волокон и корректируя соотношение объема этих волокон друг к другу и бетону, возможно направленно регулировать свойства материала, повышая его трещиностойкость, что в свою очередь обеспечивает качественное улучшение не только стойкости материала под нагрузкой, но и повышает коррозионную стойкость, обусловленную ростом внутренних напряжений, а также атмосферостойкость, стойкость к переменному увлажнению — высушиванию, замораживанию — оттаиванию и другим циклическим процессам. Литература: 1. Бирюкович К. Л., Бирюкович Ю. Л., Бирюкович Д. Л. Мелкие суда из стеклоцемента и армоцемента. — Л.: Судостроение, 1965. 2. Карпенко Н. И. Общие модели механики железобетона. — М.: Стройиздат, 1996. 3. Mehta P. K., Monteiro J. M. Concrete: microstructure, properties, and materials. — New York: McGraw-Hill, 2006.

Новости сайта www.allBeton.ruТема - Гранулометрия инертныхВ данной теме обсуждаются вопросы гранулометрии инертных. Вы можете высказать свое мнение! Популярное бетоноведение. Строительные материалы. -> Вибропрессование и вибролитье — К вопросу о гранулометрии инертных материалов. Предлагаю покончить в этом вопросе с шаманизмом. Есть научные работы достаточно точно описывающие это явление. Но что бы скучно народу не было от формул всяких, предлагаю обсуждать этот вопрос весело но серьезно. Обсуждение первое- экспериментальное: Приборы и материалы: 1. Стакан граненый 2шт. 2. Песок сахарный 0,5 кг. 3. Кофемолка электрическая. -1 шт. 4. Емкость кострюлеобразная. 0,5 л-1 шт. Методика эксперимента: 1. Берем сахарный песок и заполняем им первый стакан до верха. 2. Берем сахарный песок и заполняем 1/3 второго стакана. 5. Высыпаем содержимое второго стакана в кофемолку. 6. Включаем кофемолку на 20-30 секунд 7. Кофемолка цела??? Тогда высыпаем ее содержимое в емкость кострюлеобразную. 8. Туда же высыпаем содержимое первого стакана 9. Тщательно перемешиваем оба компонента. 10. Высыпаем содержимое из емкости в первый стакан. 11. Удивляемся результату. С уважением Николай Болховитин — Николай! В Вас чувствуется глубокая образовательная высшая ШКОЛА. Чего не скажешь о каждом участнике нашего форума. Ваш эксперимент - блестящая методическая находка. Как и методика определения гомогенности смеси в БСУ. Возможно, кое-кто всерьез отнесется к науке, да и просто образованости, и станет ЧИТАТЬ книги и прислушиваться к профессионалам (а, может, и платить им достойную зарплату) P.S.Сахар не перемалывал - мне результат известен. Представил лица проделавших это... — Для полноты эксперимента предлагаю купить крупнокристалический сахар (в Москве есть), и проверить, сколько полученной выше смеси войдет в стакан с крупным сахаром. — А далее перейдем к имитации бетона: возьмем еще и сахар в кусках - и его в кастрюлю! — С кофемолкой муторно студентам показывать. Но фокус красивый и эффектный должен получится - запомнят. Спасибо Николай. Я еще знаю фокус с гидрофобизаторами (настоящий, его в цирке показывают - а я за идею коньяк получил) и с суперпластификаторами (это из книги Рамачандрана). — Все сломали свои кофемолки? Продолжим Для дальнейшего понимания вопроса нам понадобится освоить два понятия 1. Удельная ( суммарная) площадь поверхности заполнителя 2. Объем межзернового пространства. У кого будут какие соображения на этот счет. -Что это такое? -Как это можно оценить? -И зачем это вообще нужно оценять? С уважением Николай Болховитин — Анекдот про нранулометрию Профессор достает трехлировую банку, заполняет ее картофелинами Студенты смотрят. П: Банка полная? С: Полная! Профессор достает фасоль, досыпает. П: Банка полная? С: Полная! Профессор достает песок, досыпает. П: Банка полная? С: Полная! Профессор достает муку, досыпает. П: Банка полная? С: Полная! П: Вот это модель вашей жизни. Картофелины - важные события жизни, все остальное мелкие события. Если вы позволите мелким событиям наполнить вашу жизнь раньше, то важным не будет места в вашей жизни. Ясно? Встает студент: У меня есть замечание. Достает бутылку пива и выливает в банку. С: При любом исходе в вашей жизни всегда найдется место для пива! — Вообще то немного странно, согласитесь, на профессиональном Форуме рассматривать азы гранулометрии заполнителей. Неужели инженерные кадры стройиндустрии действительно так деградировали, что требуется разжевывать даже ЭТО ????? Ведь смотрите, даже в книге "Как построить сельский дом" Шепелева, изданной в 1980 г. издательством РОССЕЛЬХОЗИЗДАТ - т.е. книга заточена узко под колхозников, при подборе составов бетонов повествование начинается с гранулометрии заполнителей. И перво наперво советуют как в полевых условиях вычислить пустотность, и как потом правильно распорядиться полученными результатами, чтобы сделать качественный бетон. Т.е. всего 25 лет назад у нас каждый колхозник начинал проектировать бетон правильно. И это считалось нормой. А сейчас .... — Сергей А терминология? Представьте себе, что мы прямо сейчас перейдем к номограммам рассевов??? Все начнут говорить одними и теме же словами о разных вещах, или напротив разными словами об одном и том же. Кроме того с объемом межзернового пространства всем действительно понятно, а как быть с удельной площадью поверхности? Вы уверенны, что всем понятно- зачем ее нужно считать? Кроме того, для проведения самостоятельных расчетов бетона по составу его заполнителей нужно усвоить очень важную и простую вещь: Оба эти параметра являются функцией рассева и ни как не зависят, ни от способа, ни от вида приготовления и формования бетона. А оценки, предложенные в «сельском доме» более чем приблизительны. Сначала надо понять, что уплотнить бетон более, чем это позволяет его гранулометрия невозможно, даже применяя высокоинтенсивное виброуплотнение или экзотическую химию. Собственно я начал эту тему для тех, кто собирается производить дорожные изделия на песчаном бетоне. Если расширить тему до всех бетонов вообще, то процесс расчета перейдет из теоретического в эмпирический, и мы получим «сельский дом». С уважением Николай Болховитин — К сожалению, куда-то девалось мое описание файла с построением кривой гранулометрии. сейчас постараюсь прикрепить файл. SPam (доля песка в смеси заполнителей, либо задается, либо считается из мостава бетона) Идеальные границы рассева взяты из европейского стандарта для макс крупности 16 и 32 мм. Далее переведены на наши размеры сит.

— Уважаемому сообществу.Умру, но тему заболтать не дам! Николай, если вы не возражаете, то в роли малограмотного вибропрессовальщика, рассуждающего с точки зрения ПРАКТИЧЕСКОЙ возможности применения полученных знаний для ОПЕРАТИВНОГО влияния на гранулометрический состав ИМЕЮЩЕГОСЯ песка - буду я.(привет Десигнеру).Теперь по делу. Правильный расчет фракционного состава песка видимо должен происходить в следующей последовательности: 1.Определяем (либо задаем) размер самой крупной фракции песка - из размера фракции вытекают: а).Площадь поверхности данной фракции в определенном объёме. б).Объём межзернового пространства данной фракции в том же объёме. 2.Определяем или задаём размеры остальных (сколько?) фракций песка и определяем их площади поверхностей.Площади всех поверхностей складываем, получается удельная (суммарная) площадь поверхности заполнителя.Эту поверхность нам надо покрыть цементом и желательно определённым слоем не толще и не тоньше, если слой будет оптимальной толщины, то мы сможем получить максимально прочный бетон. 3.Из межзернового объёма первой фракции вычитаем объёмы всех остальных фракций, в итоге получим РАСЧЁТНЫЙ объём межзернового пространства.Либо в тупую его измеряем. 4.Сравниваем объем необходимого цемента (расчетный) с объёмом имеющегося расчетного или фактически измеренного объёма межзернового пространства.В зависимости от полученой разницы объёмов делаем выводы ... КАКИЕ?. Как говорится в таких случаях "Жду ответа как соловей лета!".С уважением В.Л.Портышев. — Вадим, ну примерно так как Вы говорите. Только сначала последовательно вернемся к определению удельной поверхности. Это необходимо для того, что бы определить расход цементного теста на обмазку зерен заполнителя. Обратите внимание на тот факт, что удельная поверхность растет обратно пропорционально квадрату крупности заполнителя. Значит, для песчаного бетона она будет значительно больше чем для тяжелого на щебне. Толщину слоя обмазки определили уже давно. На память не помню чему она равна, но в Довжике-Сороккере ее можно найти. А площадь удельной поверхности определяется из рассева следующим образом: Сроится табличная функция в которой по весу по Х идут диаметры, а по Y веса. Функция строится методом интерполяции, ну хотя бы линейной. Количество точек по шагу задает точность измерения. По теоретическому удельному весу кварца 2,6 определяет количество зерен заполнителя каждого диаметра, затем площадь- соответствующую каждому диаметру умножают на это количество и суммируют по всем (или почти по всем) диаметрам. Почему почти по всем? Дело в том что фракция 0,16 и остаток на ситах имеют размеры сравнимые с зерном цемента и об их обмазке не может быть и речи. Они у нас потом пойдут в заполнитель межзернового пространства. Точные параметры расчетов я выложу на следующей неделе по двум причинам. 1. Я сегодня в ночь уезжаю в Екатеринбург 2. Просто спрошу у Львовича – в конце концов это его диссертация а не моя. Попробую написать этот расчет в EXEL Просто мы сейчас определили одну из частей расхода цемента. Второй частью будет определение и заполнение межзернового пространства цементным тестом. С уважением Николай Болховитин P.S. Дмитрий, вашу программу скачал, посмотрю в самолете спасибо за участие в дискуссии. — Болховитину Николаю.Николай жду недождусь продолжения (с вашей сторыны) данной темы.С уважением В.Л.Портышев. — А кто бы из наших математиков написал программу расчет удельной поверхности песка по рассеву на стандартных ситах? А если ни кто не напишет, то будет как всегда!!! Я сам напишу. Дмитрий, я посмотрел Вашу программу, там оптимальный состав рассчитывается одним из возможных методов, но не единственным. Мы сейчас с удельной поверхностью разберемся и к межзерновому перейдем. Скажу только что там множество решений для подбора составов а не только тот который Вы используете. С уважением Николай Болховитин — Уважаемые участники диспута «гранулометрия инертных». Мы продолжаем обсуждать тему «Удельная поверхность заполнителя» и расчет цементного теста потребного на обмазку зерен заполнителя. Сегодня мне представилась возможность получить по этому вопросу консультацию профессора К. Львовича. В его работах указывается, что толщина слоя «обмазки» зерен составляет для вибропрессованого бетона 12 микрон. Эти данные были многократно проверены экспериментальным путем. Таким образом, по его словам, размер зерна после обмазки следует считать равным R+12мк. А потребный, для обмазки, расход цементного теста = S*12мк. (здесь S суммарная площадь зерен заполнителя). Я, по мере возможности, буду и дальше развивать эту тему, параллельно расскажу зачем еще можно использовать этот показатель. С уважением, Николай Болховитин. — Здравствуй Николай Валерьевич. В журнале "Технологии бетонов" №6 за 2006г. любопытня статья опубликована - А.И. Шумаков "Компьютерная оптимизация состава тяжелого бетона". Советую ознакомиться, особенно с главой "Форма, плотность упаковки, и удельная поверхность заполнителей". Ко всем с уважением. — Да видел я ее, Валер. Там уж больно мудро. А интересно самому допереть. С уважением Николай Болховитин — Конечно неплохо получить универсальную формулу с поправочными коэффициентами на структуру зерен. Потряс на ситах, посмотрел в микроскоп - состав бетона готов — Валер, так я к этому и стремлюсь. В свое время Бруссер говорил Львовичу: «Я был единственный, кто твою диссертацию прочитал» Так вот я тоже посмотрел его докторскую и нашел, что там есть достаточно, что бы этой цели достичь. Правда, писалась она в то время, когда ЭВМ занимала три комнаты и была доступна только избранным. А теперь почти все расчеты можно в EXEL сделать. Я так думаю, что раз можно то и нужно. С уважением Николай Болховитин. — Итак, я постарался определить удельную поверхность песка заданного в моем расчете фракционного состава. Хочу сразу оговориться, что в программе приведенны массовые доли каждой фракции. для удобства расчета я принял вместо массовых долей - массу в гр. Этап 1. определения среднего диаметра частиц каждой фракции. Взял как среднее арифметическое. Могу ошибаться. У Ахвердова немного другой расчет. Но важна идея. Этап 2. Площадь зерна приводиться к шару. S=4*Pi*R**2 Этап 3. Определяется объем каждого зерна. Этап 4. Объем каждой фракции на основе принятой истинной плотности =2,62 гр/мм2 Этап 5. Определяем количество зерен каждой фракции. затем умножаем на объем каждого суммируем и получаем удельную поверхность ЯКОБЫ 100 гр материала. Путем нехитрых переводов получаю удельную 25,5 см2/г. И понимаю, что маловато. В чем я ошибся?

— Дмитрий я посмотрел Ваши расчеты. На первый взгляд усреднять правильно но не очень точно. Я попробую построить график по интерполяции промежуточных результатов. Только не знаю когда у меня сейчас на работе очень много писанины, так что от компьютера просто рыдаю. С уважением Николай Болховитин — Николай Валерьевич! Странно, что тема гранулометрии, аки тема влажности, не вызвала резонанса! Есть два предположения! Первое - на этом форуме одни профессионалы. Второе - все наоборот... Что Вы думаете? Будте продолжать? — Да буду продолжать конечно, но сейчас чего то мне муторно. Надо бы сесть да программку в EXLе написать для расчета удельной поверхности, но лень. Погода депрессивная. В Москве в ноябре было всего 9 часов, когда светило солнце, а тут еще текучка. Программку я продумал, пока в машине ездил на работу, но как до компьютера доеду – глаза б мои на него не смотрели. Да и то надо сказать, глаза эти смотрят уже плохо. Поеду съезжу к Вадиму в Красноярск, я ему «ресторан» обещал, надо выполнять обещания. С уважением Николай Болховитин — Ждем-сь!В.Л.Портышев. —

Тема очень интересная, но мало кого заинтересовала, потому, что нужны дополнительные затраты: сушильный барабан, сита, бункера... А главное - как объяснить руководству, ЧТО ЭТО ОЧЕНЬ НАДО! Я с интересом читаю Mopfeusa и даже завидую, что им все это удается воплотить на практике.

(Все права защищены, публикация данной информации в любом виде, без разрешения владельцев запрещена. С предложениями обращаться ibeton@mail.ru) Copyright 2007 ООО Строй-Бетон. Все права защищены. оборудование для производства автоклавного газобетона фирмы HESS AAC (Германия) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| В избранное | ||